TPE注塑機溫度過高原因及處理方法

本文轉發來自TPE論壇,但方法确實非常好用的,最近也有很多客戶在使用注塑機生産TPE産品的時候,出現一些問題,大家可以參考一下。在使用TPE注塑機的過程中,機器可能會出現這樣那樣的問題,其中溫度過高是比較常見,今天就一起幫助大家找出溫度升高的原因及處理方法:

TPE注塑機溫度升高的常見原因包括以下幾點:

(1)注塑機油箱容積太小,散熱面積不夠,冷卻裝置容量小。

(2)按快進速度選擇油泵容量的定量泵供油系統,在工作時多餘流量會在高壓下從溢流閥溢回而發熱。

(3)系統中卸荷回路出現故障或因未設置卸荷回路,停止工作時油泵不能卸荷,泵的全部流量在高壓下溢流,産生溢流損失而發熱,導緻溫度過高。

(4)系統管路過細過長,彎曲過多,局部壓力損失和沿程壓力損失大。

(5)元件精度不夠及裝配質量差,相對運動間的機械摩擦損失大。

(6)配合件的配合間隙太小,或使用磨損後導緻間隙過大,内、外洩漏量大,造成容積失大,如泵的容積效率降低,溫升快。

(7)液壓系統工作壓力調整得比實際需要高很多。有時是因密封過緊,或因密封件損壞、洩漏增大而不得不調高壓力才能工作。

(8)氣侯及作業環境溫度高,緻使油溫升高。

(9)選擇油液的粘度不當,粘度過大過小均能造成發熱,溫度過高。

處理方法:

1.根據不同的負載要求,時常檢查、調整溢流閥的壓力。

2.合理選擇液壓油,特别是油液粘度,在條件允許的情況下,采用低一點的粘度,降低粘度摩擦帶來的損失。

3.提高改善運動件潤滑條件,以減少摩擦損失,有利于降低工作負荷、減少發熱。

4.提高液壓元件和液壓系統的裝配質量與自身精度,嚴格控制配合件的配合間隙和改善潤滑條件,使用摩擦系數小的密封材料和改進密封結構,盡可能降低液壓缸的啟動力,以降低機械摩擦損失所産生的熱量。

5.必要時增設冷卻裝置

本文隻是列出了一些常見情況與處理方法,如果還有什麼其他的好的辦法的話,希望各位網友繼續添加。

久爍TPE微信公衆平台免費索樣系統已經全面啟動,已經有很多客戶通過這一渠道與我們聯絡,那麼你呢?等着你哦。

久爍tpe官方微信‘TPE888’。久爍科技官網(www.99TPE.com)

久爍科技(TPE/TPR)歡迎您的光臨!

深圳市久爍塑膠科技誠聘銷售精英!有意者掃描下方二維碼!

您也可以撥打下方電話與我們聯系!

相關資訊

同類文章排行

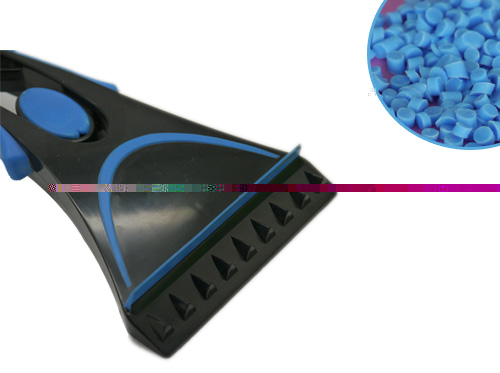

- TPE材料怎樣才能包膠牢固?

- 實體娃娃不解決發熱問題,如何‘’過冬

- TPE密封條如何軟硬共擠,增強強度定型

- TPE成型産品表面白化、發粘、制品老化的解決辦法

- TPE材料使用領域及其報價方面

- 你找到竅門了嗎 - 如何使高光PP變啞光?

- 熱塑性硫化橡膠TPV在14大類密封領域的應用!

- 仿真陽具TPE材料,勁霸Q彈,原來還有你不知道的曆史

- 汽車防滑墊的材質有哪些?

- 如何解決TPE擠出材料制品在生産過程中遇到的這些問題?

最新資訊文章

您的浏覽曆史

第5代虛拟肌膚TPE材料 豈止柔韌5G TPE of Cyberskin,Softer than Softer!

第5代虛拟肌膚TPE材料 豈止柔韌5G TPE of Cyberskin,Softer than Softer!